什么是电动车用蓄电池,电动车用蓄电池的构造

来源:宝鄂实业

2019-04-04 13:15

点击量:次

1、极板

根据蓄电池容量选择适当规格极板及数量组合而成。于充放电时,两极活性物质随着体积的变化而反复膨胀与收缩。两极活性物质中,阴极板之海绵状铅的结合力较强,而阳极板之过氧化铅的结合力弱,因而在充放电之际,会徐徐脱落,此即为铅蓄电池寿命受到限制的原因。期使蓄电池使用期限延长,能耐震并耐冲击,则阳极板的改良即成当急要务。

玻璃纤维管式的阳极板:

此乃以玻璃纤维制的软管接在铅合金制的栉状格子(蕊金)上,在软管和蕊金间充填铅粉之后,将软管密封,使其发生变化,产生活性化物质,由于活性化物质不会脱落,与电解液接触亦良好,是一种非常好的极板材料。使用具有这种极板的蓄电池是电动车唯一的选择。编织式软管乃以9microm(μ)的玻璃纤维编成管袋状,弹性好,可耐膨胀或收缩,而且对电解液的渗透度也非常良好,此软管乃是最佳产品,长久以来,实用绩效良好。

糊状式极板:就是将稀硫酸炼制之糊状铅粉涂覆在铅合金制的格子上,待其干燥后所形成之活性物质。这种方式一直被采用在铅蓄电池的阴极板上,同时亦使用在汽车,小货车的蓄电池阳极板上。

2、隔离板

能防止正负极板间产生短路,但不会妨碍两极间离子的流通。而且经长时间使用,也不会劣化,或释放杂质。铅蓄电池一般都使用胶质隔离板。

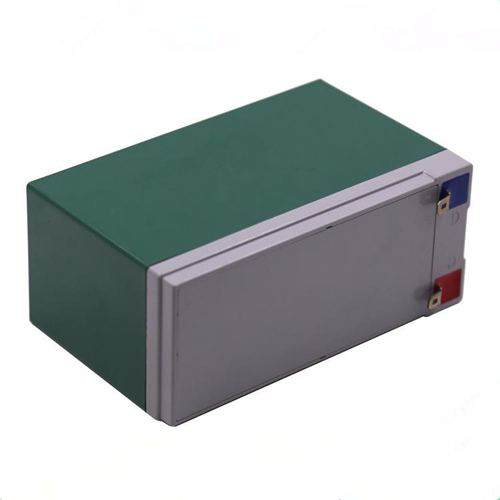

3、电池外壳

耐酸性强,兼具机械性强度。电动车用的蓄电池外壳乃使用材质强韧之合成树脂经特殊处理制成,其机械性强度特别强,上盖亦使用相同材质,以热熔接着。

4、电解液

电解液比重以20℃的值为标准,电动车用的蓄电池完全充电时之电解液标准比重为1.280。

5、安全阀

铅酸蓄电池由于其安全稳定、性价比高等优点,在电池领域占据较高的市场份额,并被广泛应用于汽车启动、通信领域、动力电池与储能电池等领域。纵观整个铅酸蓄电池市场,从竞争数量、退出壁垒、同质化程度,以及竞争层次来看,铅酸蓄电池行业处于成熟阶段,但行业整体素质参差不齐,受到企业自身因素的局限,多数企业集中于低端产品,打价格战,目前市场上现有企业竞争激烈。本文从铅酸蓄电池的结构、产业地位与发展趋势、回收与存在问题、解决对策、锂电池威胁下铅蓄电池生存空间遭挤压、新能源汽车动力电池发展对铅酸蓄电池行业的影响等多方面进行深入剖析! 蓄电池是1859年由法国人普兰特(Plante)发明的,至今已有一百多年的历史。自发明后,在化学电源中一直占有绝对优势。到20世纪初,铅酸蓄电池历经了许多重大的改进,提高了能量密度、循环寿命、高倍率放电等性能。然而,开口式铅酸蓄电池有两个主要缺点:①充电末期水会分解为氢,氧气体析出,需经常加酸、加水,维护工作繁重;②气体溢出时携带酸雾,腐蚀周围设备,并污染环境,限制了电池的应用。 近二十年来,为了解决以上的两个问题,世界各国竞相开发密封铅酸蓄电池,希望实现电池的密封,获得干净的绿色能源。铅酸蓄电池技术经过多年发展,其比能量、循环寿命、高低温适应性等问题已有所突破。目前我国正逐渐缩小与国际领先技术的差距,在部分核心技术方面已达到国际水平,并且越来越多地进入国际市场。 铅酸蓄电池的结构 铅酸蓄电池主要由正极板组、负极板组、隔板、容器和电解液等构成,其结构如下图所示: 1.极板 铅酸蓄电池的正、负极极板由纯铅制成,上面直接形成有效物质,有些极板用铅镍合金制成栅架,上面涂以有效物质。正极(阳极)的有效物质为褐色的二 氧 化 铅,这层二 氧 化 铅由结合氧化的铅细粒构成,在这些细粒之间能够自由地通过电解液,将正极材料磨成细粒的原因是可以增大其与电解液的接触面积,这样可以增加反应面积,从而减小蓄电池的内阻。负极(阴极)的有效物质为深灰色的海绵状铅。在同一个电池内,同极性的极板片数超过两片者,用金属条连接起来,称为极板组或极板群。至于极板组内的极板数的多少,随其容量(蓄电能力)的大小而异。为了获得较大的蓄电池容量,常将多片正、负极板分别并联,组成正、负极板组。 安装时,将正、负极板组相互嵌合,中间插入隔板,就形成了单格电池。在每个单格电池中,负极板的片数总要比正极板的片数多一片,从而使每片正极板都处于两片负极板之间,使正极板两侧放电均匀,避免因放电不均匀造成极板拱曲。 2.隔板 在各种类型的铅酸蓄电池中,除少数特殊组合的极板间留有宽大的空隙外,在两极板间均需插入隔板,以防止正、负极板相互接触而发生短路。这种隔板上密布着细小的孔,既可以保证电解液的通过,又可以阻隔正、负极板之间的接触,控制反应速度,保护电池。隔板有木质、橡胶、微孔橡胶、微孔塑料、玻璃等数种,可根据蓄电池的类型适当选定。吸附式密封蓄电池的隔板是由超细玻璃丝绵制作的,这种隔板可以把电解液吸附在隔板内,吸附式密封蓄电池的名称也是由此而来的。 3.容器 容器是用来盛装电解液和支撑极板的,通常有玻璃容器、衬铅木质容器、硬橡胶容器和塑料容器四种。容器用于盛放电解液和极板组,应该耐酸、耐热、耐震。容器多采用硬橡胶或聚丙 烯塑料制成,为整体式结构,底部有凸起的肋条以搁置极板组。壳内由间壁分成3个或6个互不相通的单格,各单格之间用铅质联条串联起来。容器上部使用相同材料的电池盖密封,电池盖上设有对应于每个单格电池的加液孔,用于添加电解液和蒸馏水以及测量电解液密度、温度和液面高度。 4.电解液 铅酸蓄电池的电解液是用蒸馏水稀释高纯浓硫酸而成的。它的密度高低视铅蓄电池类型和所用极板而定,一般在15℃时为1.200~1.300g/cm3。蓄电池用的电解液(稀硫酸)必须保持纯净,不能含有危害铅酸蓄电池的任何杂质。电解液的作用是给正、负电极之间流动的离子创造一个液体环境,或者说充当离子流动的介质。电解液的相对密度对蓄电池的工作有重要影响,相对密度大,可减少结冰的危险并提高蓄电池容量,但相对密度过大,则黏度增加,反而降低蓄电池容量,缩短使用寿命。应根据当地最低气温或制造厂家的要求选择电解液相对密度。 5.加液孔盖 加液孔盖用橡胶或塑料制成,旋在电池盖的加液孔内。 加液孔盖上有通气孔,可使蓄电池化学反应中产生的气体顺利排出。加液孔盖上的通气孔应经常保持畅通,使蓄电池内部的氢 气与氧气排出,防止蓄电池过早损坏或爆炸。 6.联条 由于蓄电池各单格为串联连接,因此不同极性的极柱要用联条连接起来。联条用铅锑合金铸成,有外露式、跨桥式和穿壁式三种,前者用在硬橡胶外壳和盖上,后两者用在塑料外壳和盖上。外露式是指联条外露在蓄电池的上面;跨桥式是指联条下部在蓄电池的平面上或埋在盖下,连接部分跨接在各单格电池的中间壁上;穿壁式是指在中间壁上打孔,使极板组柄直接穿过中间隔壁将各单格电池连接起来。穿壁式联条的连接方式如下图所示: 铅酸蓄电池现状 铅酸蓄电池为世界上产量最大的电池产品,生产量占全部电池总量的50%,据了解,即便是在发达国家和地区,至今也仍大量生产和使用铅酸蓄电池。近年来,铅酸蓄电池行业在加快淘汰落后产能、提高产业集中度、促进转型升级和绿色发展方面,取得了显著成绩。但事实上,铅酸蓄电池生产以及废弃可能造成的环境污染问题仍然没有得到根治。 面对铅酸蓄电池可能带来的铅污染问题,一般来说企业只要严格遵循国家环保规定,是完全可以有效控制污染的。然而,这背后需要企业付出巨额的环保投入。据业内专家介绍,由于铅酸蓄电生产过程中极易产生污染,对环保设备要求极高。仅环保设备占到总投资额的20%~30%,建成之后还有不断的后续环保投入。目前工厂每生产1万千伏安时蓄电池的环保运行费用需要3万到6万元,而其销售收入不过五六百万元,利润率很低,大多数企业净利润只有3%,最高也不会超过5%,所以在面对巨额的环保投入时,大量相关企业望而却步,为了赢得更高的收益,选择对环境问题视而不见。 铅酸蓄电池用途广泛,短期内没有更好的产品可以替代它。它也是电池行业中资源循环利用最好的产品,大部分的铅酸蓄电池都可以被收集、循环利用,符合我国可持续发展的政策目标。面对环保整治和相关行业规范政策的实施,以及锂离子电池等新型电池在多个领域的广泛应用,由于自身的缺陷以及市场的发展,铅酸蓄电池唯有积极转型升级,才能够站稳脚。因而,我国铅酸蓄电池行业转型升级需求日渐迫切。 我国是全球最大的铅酸蓄电池生产国、消费国和出口大国。铅酸蓄电池行业主要实行以销定产,铅酸蓄电池生产数量减去出口的数量大致为国内消费数量。2016年中国铅酸蓄电池产量为22353万千伏安时,国内铅酸蓄电池需求量为20168万千伏安时,从2005年至2016年,国内企业铅酸蓄电池产量呈波动式增长,年均复合增长率达10.17%。预计到2018年国内铅酸蓄电池产量将达23598万千伏安时,国内铅酸蓄电池需求量将达22015万千伏安时。在“十三五”期间铅酸蓄电池产量预计复合增长率为10.76%,预计到2022年国内铅酸蓄电池产量将达27359万千伏安时,国内铅酸蓄电池需求量将达25879万千伏安时。 铅蓄电池产业地位与发展趋势 铅酸蓄电池由于其安全稳定、性价比高等优点,在电池领域占据较高的市场份额,并被广泛应用于汽车启动、通信领域、动力电池与储能电池等领域。分析认为,铅酸蓄电池将在行业不断升级和下游需求扩大双重驱动下,保持一定增长幅度,未来10年内铅酸蓄电池仍将是电池市场的主流。从全球范围来看,2015年铅酸蓄电池市场规模为429.94亿美元,这一市场规模仍将保持2%-5%的年增长率,预计到2022年全球市场规模将达到547亿美元。2015年我国规模以上电池企业主营业务收入总额为4473.55亿元,其中铅蓄电池主营收入约1260亿元,约占28.17%。2017年全国电池企业主营业务收入6538.3亿元,其中铅蓄电池主营收入约1195亿元,约占18.28%。可见铅蓄电池销售收入在整个电池行业中所占比例较大,尽管在储能领域被锂离子电池部分替代,但难以动摇铅蓄电池的市场地位。 轻工业化学电源研究所曹国庆认为,根据产业结构调整,铅蓄电池工艺技术重点发展拉网、连铸连轧等扩展式板栅制造和连涂极板制造技术,发展卷绕结构铅蓄电池和铅碳电池等新型结构铅蓄电池。发展电池自动化生产装备,发展废旧电池回收再生利用技术与装备,建立规范的废电池回收体系,发展含铅废水深度处理技术,发展环保技术装备与在线监测技术装备。随着不断提升清洁生产技术水平,铅蓄电池仍将具有较好市场发展前景。 铅酸蓄电池的回收与存在问题 近年来,虽然企业陆续建立了多个铅酸蓄电池生产回收基地,但回收乱象还是频发,带来的环境污染问题更是一个接一个,这也让废旧铅酸蓄电池回收中存在的问题暴露了出来。 回收的部分 铅酸电池中铅极板含量超过70%,市场上对铅酸电池的回收也主要集中在这一部分。每只废旧铅酸电池一般含有20%左右的硫酸及悬浮的含铅化合物,经过静置澄清的废电解中含铅达7-10g/L。 许多个体户回收废旧铅酸电池后,简单地将电池破碎,只将含铅量较高的电极和栅板卖掉,而较难回收的含铅酸液直接倒掉,这部分酸液及铅对环境也造成了较大的污染。 回收的渠道 目前我国还没有由蓄电池生产商或再生铅生产厂家建成的全国性和区域性的回收网络,废旧铅酸蓄电池正规回收的比率约 30%,个体及其他渠道占70%。这些个体渠道大多属于不合法的三无企业,废电池流向不规范的再生铅企业是导致铅污染的重要因素。 回收的数量 总体来看,我国废铅蓄电池数量庞大,但废铅酸电池回收行业处于无序状态。每年产生的废铅酸蓄电池总量大,而一般铅酸蓄电池中含铅量在70%-80%。据统计,超过90%使用过的铅酸电池虽有回收,但由于回收机制的不健全,个体户的泛滥,含铅酸液绝大部分直接倒掉。初步估计,仅铅酸电池回收环节每年就有大量的铅直接排放到环境中 4. 回收的技术 目前,我国废铅蓄电池再生铅厂绝大部分技术落后、规模小、能耗高,导致污染严重。铅酸电池回收小企业主要采用传统的小反射炉、鼓风炉和冲天炉等熔炼工艺,板栅和铅泥一起混炼,基本上未经预处理工艺,甚至有些企业采用原始的土窑土炉冶炼,环境污染严重。