动力电池高效散热技术——复合热管理系统的原理是什么?

相对其他动力电池,锂离子动力电池对工作温度要求更为苛刻,在中小倍率长时间充放电以及大倍率短时间充放电情况下产热量都很大,严重影响电池的正常运行,甚至危及汽车安全。纵观现有的热管理技术可以发现,单一的传统冷却手段难以满足锂离子动力电池的散热要求,综合运用两种或多种热管理技术的复合型热管理系统将成为未来解决锂离子电池热安全性问题的主流。相关研究表明运用热管结合风冷/液冷的复合热管理系统可有效地降低电池包的温升并保证温度一致性。

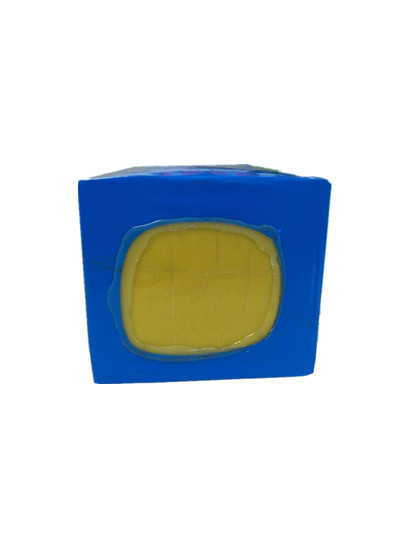

热管与风冷结合的热管理系统如图1所示,电池组由围绕电池单体阵列的PCM复合材料组成。热管的蒸发段集成在PCM内,冷凝器端延伸到电池箱外部。电池组侧面的空气流动通道用作热交换器,可以使用风扇通过翅片式冷凝器吹送空气带走热量。

对于5C放电的电池模组来说,图3为三种散热方式的最大温升曲线。无PCM复合材料的模组温度比其他两个模组高得多,最高温度为63.1℃。相比之下,有PCMP的模组最高温度为53.2℃,比前者低了约10℃。当将热管引入PCMP复合材料时,热量可以通过热管传递出来,所以最高温度进一步下降到50.9℃,非常接近推荐的50℃上限操作温度。三种散热方式下达到设定点温度50℃的时间分别为488s,640s和701s。结果表明,构建的热管—PCMP的模组更适用于电池热管理系统,特别是在高放电率下,因为它提供了相对较长的操作时间和更适合的温度。

图3 5C放电倍率下三种散热方式的温升曲线

图4为不同风速下热管与PCMP结合散热的模组温升情况,可以观察到随着风速的增加,最高温度随之减小并且能将温度控制在50℃内。例如,当空气流速增加1m s-1时,最高温度从50.9℃降至49.4℃。然而当进一步增加流动空气速度时,由于PCM的相变过程,最高温度继续以较低速率减小。在这个过程中,热管的蒸发段的温度保持不变。当风速达到临界值时,进一步提高风速的效果受到限制。

图4 不同风速情况下热管与风冷结合的热管理系统温度变化

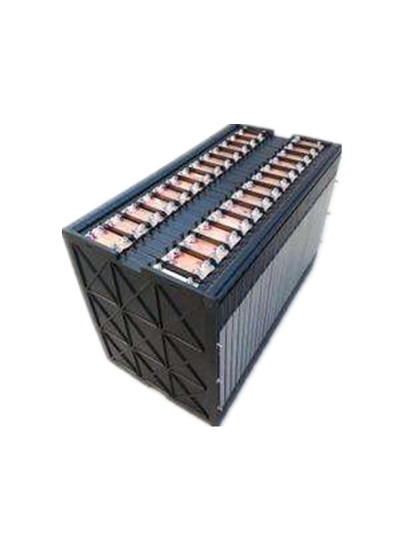

由于空气的导热系数很小,当电池发热功率较大时,上述热管理系统无法满足散热要求。水的散热系数为空气的20倍左右,因此常用作冷却介质。热管与液冷相结合的热管系统如图5所示,热管被插入到每个电池单元的腔体中,其中蒸发端(冷却模式)或冷凝端(加热模式)将被附着到铝板。电池组下方的液体通道用作热交换器,允许热量在电池和冷却液之间传递。这有利于热管提供的双向特性,使得该系统可以提供冷却或加热。在制冷模式下,热交换器中的冷却剂(乙二醇水)用作催化剂,帮助热管散发不需要的热量。在加热模式下,它可以通过提高冷却剂温度,为热管提供足够的热量,实现加热电池。

通过红外热像仪比较无散热的电池和单侧布置热管冷却的电池热成像情况,如图5所示。试验中电池在1C—4C的倍率下放电,相当于每个电池产生3.78W—41.27W的发热量。每隔30分钟拍摄一次图像,从图7中可以看出,热管冷却的电池在3C和4C放电条件下保持平均温度分别为30.5℃和41.1℃,可有效控制电池的温升。

综上,我们可以发现热管能够与电池紧密接触,同时可以减小体积和质量,使得整个电池模块结构紧凑,便于整车设计和安装。风冷与热管结合的复合热管理系统设计相对简单,然而由于空气导热系数较小,散热效果有限。采用液冷散热形式可以提高散热效果,但电池包能量密度有所下降且存在漏液的风险。同时,应用相变材料潜热蓄能的优点,与热管耦合,可以提高热管理系统的热容,做到高温时散热,低温时保温,保障电池始终工作在合理的温度区间内。

参考文献

[1] Wang Q,Jiang B, Xue Q F, et al. Experimental investigation on EV battery cooling andheating by heat pipes[J]. Applied Thermal Engineering, 2015, 88:54-60.

[2] Wu W,Yang X, Zhang G, et al. Experimental investigation on the thermal performanceof heat pipe-assisted phase change material based battery thermal managementsystem[J]. Energy Conversion & Management, 2017, 138:486-492.