石墨烯是什么?详解液相剥离法制备无缺陷的石墨烯!

石墨烯是一种新型二维碳纳米材料,具有独特的二维六角蜂窝状的单层平面晶格结构赋予其优异的物理化学性质,在超级电容器、生物传感器、透明电极、催化、气体存储和水处理材料等领域具有潜在的应用前景。

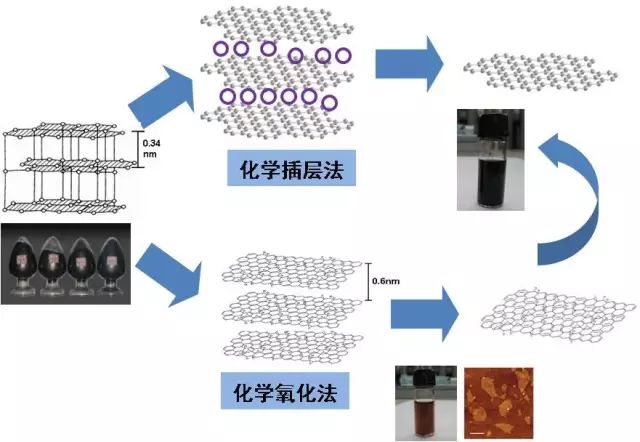

石墨烯的宏量可控制备成为其进一步的工业化应用的先决条件。迄今为止,石墨烯的合成制备方法主要分为两种,一种是“自上而下”的合成方法,如化学氧化还原法等;另一种是“自下而上”的合成方法,如化学气相沉淀法等。

每种方法都有各自的优点和缺点,如化学氧化还原法虽可实现宏量制备,但由于氧化引起的缺陷无法完全恢复,影响其导电性能。化学气相沉淀法制备的石墨烯质量较高,但条件比较苛刻,成本较高,不适合规模化生产。需特别指出的是,液相剥离法可以将石墨分散到特定的溶剂或表面活性剂中,通过超声波的能量将单层或多层石墨稀从石墨表面直接剥离,得到石墨烯分散液,保持了石墨烯完整的形貌和性能,可在多种环境和不同的基体上沉积石墨烯。该法使用廉价的石墨为原料,工艺简单,对石墨烯及其衍生物的推广和应有具有重要的推动作用。

液相剥离机理

石墨可以看做是石墨烯层状结构通过范德华力相互粘结起来的,层间距大约为0.34nm。虽然相邻层间的范德华吸引力较弱,但足以使石墨完整剥离成单层石墨烯具有挑战性。为了成功的剥离石墨烯,克服相邻石墨烯层间的范德华吸引力是必要的。按照Lennard-Jones的理论,由于范德华吸引力力与分子间距离r 的6次方成反比,所以扩大石墨层与层之间的距离可以减弱层间力,当层间距大约为0.5nm 时,范德华力则趋近于零,这一过程可以通过在石墨层间插入分子或原子实现。

另一种有效方法是利用液体浸润来减少范德华吸引力(reduce the strength of the vander Waalsattractions is liquidimmersion)。这一过程类似于聚合物在特殊溶液中的溶解,当溶剂的表面能与石墨烯的相匹配时,溶剂与石墨烯之间的相互作用可以平衡和满足剥离石墨烯所需要的能量,能够较好剥离石墨烯的溶剂表面张力范围为40~50 mJ/m2。再者是通过超声波的剪切力和空化作用来克服相邻石墨烯层间的范德华吸引力。即通过石墨烯层间微米大小的泡沫的增长和破裂而产生的强烈冲击和孔隙液体的压力波动,促使石墨烯得以剥离。

有机溶剂辅助剥离

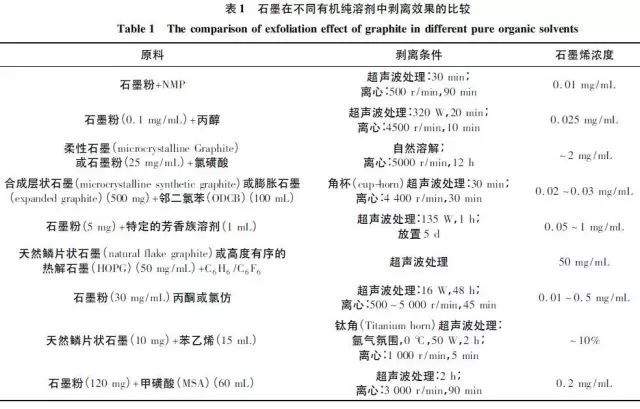

成功的剥离依赖于选择适当的特殊溶剂,如N-甲基-吡咯烷酮(NMP),它的表面能与石墨烯的相匹配,能够提供足够的溶剂与石墨烯之间的相互作用可以平衡和满足剥离石墨烯所消耗的能量。首次成功液相剥离石墨就是在有机溶剂NMP中实现的,且制得的石墨烯没有缺陷。离心分离除去没有被剥离的石墨颗粒后,样品中含有28%的单层石墨烯,几乎100%的石墨烯纳米片小于6层。不足之处就是石墨烯分散液的浓度比较低,只有0.01mg/mL。

通过使用不同的溶剂剥离效果得到一些改进,在邻二氯苯中,石墨烯分散液的浓度为0.03mg/mL。而在一系列的全氟芳烃溶剂中,分散液的浓度介于0.05和0.1mg/mL之间。每种溶剂的性能按照分散液的浓度增加顺序排序如下:八氟甲苯~五氟吡啶<六氟苯<五氟苯腈。AFM 分析估计平均片厚度的范围在0.6和2.0nm之间,表明存在少层石墨烯纳米片。

除了上面讨论的溶剂,离子液体也可作为剥离介质来制备石墨烯。离子液体的表面能与石墨烯的表面能量接近,这是溶剂直接剥离石墨的关键先决条件。首次成功用于液相超声剥离石墨的离子液体是1-丁基-3-甲基咪唑(三氟甲基磺酰基)亚胺盐。石墨烯的浓度为0.95mg/mL(超声处理1h),而且大多数的石墨烯纳米片小于5个原子层厚度。值得注意的是,在离子液体1-己基-3-甲基咪唑六氟磷酸盐中,石墨烯的浓度高达5.33mg/mL。定量分析的结果表明大多数的石墨烯纳米片介于6-7个原子层厚度之间。尽管单层石墨烯含量较少,考虑到这些悬浮液的浓度极高,分散体系较为稳定,离子液体将继续用来作为研究石墨剥离的介质。

以上讨论的理想溶剂,都不易挥发,沸点较高,给后续的加工处理造成了问题。这使得当处理石墨烯成薄膜或制备复合材料时,溶剂很难被去除。一般来说,残留溶剂的存在可以显著影响电力测量设备的性能,要求样品制备过程中完全去除溶剂。因此,在低沸点溶剂中剥离制备石墨烯是更可取得,而且这种方法显著扩大了液体剥离石墨烯的应用范围。

迄今为止,在低沸点溶剂中液相剥离生产石墨烯的方法鲜有报道。Coleman等报道了在低沸点溶剂,如氯仿、丙酮和异丙醇,中剥离分散石墨烯的情况。在最佳的条件下,石墨烯分散液浓度最高可达0.5 mg/mL。Feringa等报道了通过乙醇和NMP之间溶剂交换作用,在乙醇溶液中获得了石墨烯分散液,但分散液的浓度较低。

尽管液相剥离方法近几年得到了快速的发展,许多突出问题仍然存在。其中,最重要的是石墨烯分散的浓度相对较低。

一般通过添加无机盐、有机盐等辅助剂或者增加超声处理时间可以得到更好的剥离效果。例如,在NMP、苄胺、N-N-二甲基乙酰胺和环己酮中添加无机盐NaOH,剥离效率得到显著地提高,尤其是在环己酮中得到的石墨烯分散液浓度是相同情况下不加NaOH 的20 倍(超声处理1.5h),然而在有机溶剂二甲基甲酰胺和二甲基亚砜中的辅助效果较差。由于NaOH 的加入增大了石墨的层间距,从而提高了石墨烯的剥离效率。

另外,一些常见的有机盐如乙二胺四乙酸二钠、酒石酸钠、酒石酸钠钾和柠檬酸钠,在3种剥离溶剂如NMP、二甲基甲酰胺和二甲基亚砜中也表现出良好的促进作用,尤其是在二甲基亚砜中辅助剥离效果更为显著。考虑到二甲基亚砜的价格比NMP便宜,因此,在一些有机盐存在的条件下,二甲基亚砜更适合作为大规模生产石墨烯的剥离介质。

通过增加超声处理时间,可以显著提高石墨烯的剥离效率。在NMP中超声处理石墨粉460h,分散液浓度可达0.15mg/mL。得到的石墨烯90%小于6个原子层厚度,约20%为单层石墨烯。在二甲基甲酰胺中超声处理石墨粉150h,分散液浓度可达1mg/mL。这些结果表明长时间低功率超声处理的明显优势。然而,超声处理时间过长会导致石墨烯尺寸大大减小,不利于后续的研究与应用。因此,增加超声时间这一方法耗时耗能,并不适合应用到大规模实际生产中去。

表面活性剂辅助剥离

水是良好的溶剂并且无毒性,为制备生物相容性的石墨烯材料在生物学中广泛应用开辟了道路。遗憾的是水的表面能较高并不能与石墨烯相匹配,选择适当表面活性剂使得表面活性剂水溶液的表面能与石墨烯相匹配,从而有助于剥离石墨,得到稳定的石墨烯分散液。

通过使用各种类型的表面活性剂在水溶液中剥离制备石墨烯分散液已经取得了实际效果。Lotya等报道了首次用于表面活性剂水溶液中成功剥离石墨的表面活性剂是十二烷基苯磺酸钠(SDBS)。AFM 和TEM 数据表明大部分石墨烯小于6层,单层石墨烯不到10%,可能是石墨烯表面吸附有表面活性剂分子的缘故,单层石墨烯的高度约1nm。然而,分散液的浓度相当低(<0.01mg/mL)。与有机剥离体系类似,当超声处理时间延长到400h时,分散液的浓度提高到0.3mg/mL。

在后续的研究过程中,通过选用不同的表面活性剂,在温和的超声处理条件下,分散液的浓度得到了显著的提高。如选用胆酸钠和脱氧胆酸钠时,分散液的浓度分别为0.52和2.85mg/mL。尤其是当选用表面活性剂牛黄脱氧胆酸钠时,稳定的石墨烯分散液浓度高达7.1mg/mL。TEM 分析结果表明,该分散液中8%为单层石墨烯,82%的少于5层。值得注意的是在室温条件下,通过真空蒸发分散液的浓度可以显著的提高到12mg/mL。因此,这种方法扩展了规模化液相剥离石墨烯的应用范围。

另外,Guardia等报道了应用三嵌段共聚物普朗尼克P-123,分散液的度可达1mg/mL(超声处理2h)。与在有机溶剂里剥离类似,随着超声处理时间的延长,分散液的浓度逐渐提高(1.5mg/mL,超声处理5h)。AFM 分析表明,分散液中10%~15%为单层石墨烯,大部分少于5层。研究表明,即使是同一种表面活性剂,不同用量,其剥离效果也不相同。

其他剥离方法

除了以上相对成熟的剥离方法,一些在液相中直接剥离石墨的新的和有应用前景的方法已经出现。

液相自剥离。在特殊的溶剂中,石墨片层间的强烈的排斥作用,可以诱导石墨烯自发的剥离下来,不需要表面活性剂和超声波的辅助作用。例如,据Behabtu等[32]报道,在氯磺酸存在的条件下,石墨可以自发地剥离成单层石墨烯,得到分散性良好的石墨烯分散液其浓度可到2mg/mL。

超临界流体剥离。超临界液体剥离石墨烯速率较快,首次用于超临界液体剥离石墨制备石墨烯是超临界CO2,但是AFM 表明所得石墨烯多数为10层。利用NMP、二甲基甲酰胺、乙醇等有机溶剂的超临界液体来剥离石墨烯,得到更好的剥离效果。石墨烯分散液的浓度在2~4mg/mL之间,

石墨烯及其复合材料的许多应用依赖于石墨烯的宏量可控制备。液相剥离的石墨是一种潜在量化生产高质量石墨烯的方法。有机溶剂辅助剥离和表面活性剂辅助剥离主要依靠使用适当的溶剂或表面活性剂剥离和分散石墨烯。为了提高石墨烯产量和剥离的程度,科学工作者付出了很多努力,但是单层石墨烯的产量依然相对较低。因此,针对不同的应用开发更有效的剥离体系或新剥离方法实现宏量可控制备高质量的石墨烯仍至关重要。

评论

实验证明,液相法制得的石墨烯在很多领域具有良好的应用前景.但是,液相剥离法还存在很多不足: 得到的石墨烯浓度仍然很低,制得的石墨烯在层数和尺寸大小上还存在着多分散性,需要的剥离介质不是价格昂贵就是沸点很高,辅助剂如表面活性剂不易从最终的石墨烯产物中分离出来,长时间的超声波降解容易会减小产物石墨烯的尺寸。

现在大规模制备石墨烯面临的挑战主要是选择和设计合适的剥离溶剂,包括分散试剂和辅助剂、理想的剥离条件是使用较常见的溶剂,易于分离的辅助剂,低廉的天然石墨。同时,随着更加有效的剥离体系的开发,相信我们对石墨的剥离机理也会有更加深入的理解,从而从根本上研究出制备高质量高产量石墨烯的方法.