锂离子电池负极涂层气泡缺陷是什么?涂布的均匀性是什么?

1】锂离子电池负极涂层气泡缺陷

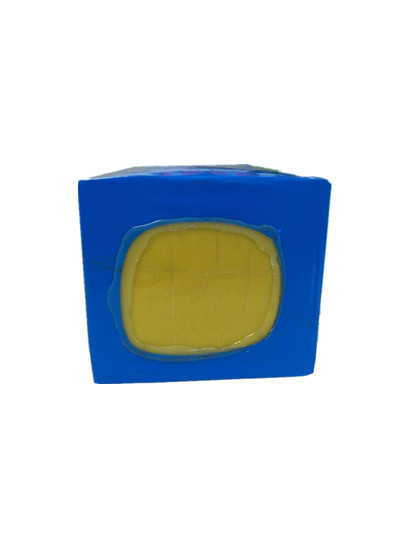

左图带有气泡的负极片、右图扫描电镜200倍放大图。在合浆、转运和涂布过程中,粉尘或长度较大的毛絮物等异物混入涂布液中或落到湿涂层表面,该处涂层表面张力因受外力影响导致分子间作用力发生改变,浆料发生轻度转移,经烘干后形成圆形痕迹,中间偏薄。

【2】针孔

一是气泡产生(搅拌过程、输运过程、涂布过程); 气泡产生的针孔缺陷比较容易理解,湿膜中的气泡从内层向膜表面迁移,在膜表面破裂形成针孔缺陷。气泡主要来自搅拌、涂液输运以及涂布过程涂料的流动性不良,流平性差,涂料释放气泡性差

【3】划痕:

可能原因:异物或大颗粒卡在狭缝间隙内或涂布间隙上、基材质量不佳,造成有异物挡在涂辊与背辊的涂布间隙上、模具模唇损伤

【4】厚边:

产生厚边的原因是浆料表面张力的驱使,使浆料向极片边缘无涂覆处迁移,烘干后形成厚边

【5】负极表面团聚体颗粒

配方:球形石墨+SUPER C65+CMC+蒸馏水

两种不同搅拌工艺的极片宏观形貌:表面光滑(左)和表面存在大量小颗粒(右)

配方:球形石墨+SUPER C65+CMC/SBR+蒸馏水

极片表面小颗粒放大形貌(a和b):导电剂的团聚体,没有完全分散

表面光滑极片的放大形貌:导电剂充分分散,均匀分布

【6】正极表面团聚体颗粒

配方:NCA+乙炔黑+PVDF+NMP

搅拌过程中,环境湿度太高,导致浆料成果冻状态,导电剂没有完全分散好,极片辊压后表面存在大量的颗粒。

【7】水系极片裂纹

配方:NMC532/carbon black/binder= 90/5/5 wt%, 水/异丙醇(IPA)溶剂

极片表面裂纹光学照片,涂布面密度分别为 (a) 15 mg/cm2,(b)17.5 mg/cm2, (c) 20 mg/cm2和(d) 25 mg/cm2,厚极片更容易出现裂纹。

【8】极片表面缩孔

配方:片状石墨+SP+CMC/SBR+蒸馏水

箔材表面存在导致污染物颗粒,颗粒表面处的湿膜存在低表面张力区域,液膜向颗粒周围发射状迁移,形成缩孔点状缺陷。

【9】极片表面划痕

配方:NMC532+SP+PVdF+NMP

狭缝挤压涂布,刃口存在大颗粒导致极片表面漏箔划痕

【10】涂布竖条道

配方:NCA+SP+PVdF+NMP

转移涂布后期,浆料吸水粘度升高,涂布时接近涂布窗口上限,浆料流平性差,形成竖条道。

【11】极片未干透区域辊压裂纹

配方:片状石墨+SP+CMC/SBR+蒸馏水

涂布时,极片中间区域没有完全干透,辊压时涂层发生迁移,形成条状裂纹。

【12】极片辊压边缘褶皱

涂布形成厚边现象,辊压式,涂层边缘产生褶皱

【13】负极分切涂层与箔材脱离

配方:天然石墨+乙炔黑+CMC/SBR+蒸馏水,活性物质比例96%,

极片圆盘分切时,涂层与箔材脱离。

【14】极片分切毛刺

正极极片圆盘分切时,由于张力控制不稳定导致二次切削形成箔材毛刺

【15】极片分切波浪边

负极极片圆盘分切时,由于切刀重叠量和压力不合适,形成波浪边和切口涂层脱落

【16】其它常见涂布缺陷有:空气渗入、横向波、垂流、Rivulet、扩张、水漥等

缺陷可能发生在任何加工段:涂料的配制 基材的制作、基材操作涂布区域、干燥区域、裁切、分条、碾压过程等等。那一般解决缺陷的逻辑方法是怎么样的呢?

-

在从中试到生产的过程中就要优化产品的配方,涂布和干燥的工艺,找到比较好的或者说宽的工艺窗口。

-

2. 通过一些质量控制手段,统计工具(SPC) 来控制产品的质量。通过在线的监测控制稳定的涂布厚度,或者视觉外观检测系统(Visual System)来检查涂布表面是否有缺陷。

3. 出现产品缺陷时及时调整工艺,避免缺陷重复产生。

所谓涂布均匀性是指在涂布区域内涂层厚度或涂胶量分布的一致性。涂层厚度或涂胶量的一致性越好,涂布均匀性越好,反之越差。

涂布均匀性并没有统一的度量指标,可以用一定区域内各点的涂层厚度或涂胶量相对于该区域的平均涂层厚度或涂胶量之偏差或偏差百分比来衡量,也可以用一定区域内最大和最小涂层厚度或涂胶量之差来衡量。涂层厚度通常用μm表示。

涂布均匀性都是用来评价一个区域的整体涂胶状况的。但在实际生产中,我们通常更关心在基材横向和纵向两个方向上的均匀性。所谓横向均匀性在涂布宽度方向(或机器横向)上的均匀性。所谓纵向均匀性是在涂布长度方向(或基材行进方向)上的均匀性。横向和纵向涂胶误差的大小、影响因素及控制方式都有很大的不同。

一般情况下,基材(或涂胶)宽度越大,横向均匀性就越难控制。根据涂布在线多年的实际经验,当基材宽度在800mm以下时,横向均匀性通常都很容易保障;当基材宽度在1300~1800mm时,横向均匀性常常能控制好但有一定的难度,需要相当专业的水准;而当基材宽度在2000mm以上时,横向均匀性的控制在有非常大的难度,只有极少厂家能处理好。而当生产批量(即涂布长度)增加时,纵向均匀性就可能成为比横向均匀性更大的难点或挑战。