引起锂电池自放电过大的原因有哪些?

锂电池由于受到电解液适配性、石墨负极特性、装配不一致等原因,常常会在使用或存放过程中出现电压下降的现象。电压下降,很大一部分原因是电芯自身的自放电引起的。

电池自放电大小可以用两种形式来表示:一是用每天电压下降了多少mV来衡量,单位便是mV/天,好的电池一天压降不会超过2mV;另外一种也是常用的K值表示法,即单位时间内压降多少,也就是mV/h,一个小时电压下降了多少mV,好的电池K值一般都在0.08mV/h以内。

K=OCV2-OCV1/△T

一、引起自放电的原因

引起锂电池自放电过大的原因有二:物理微短路和化学反应。下面将对两个原因进行分析:

1、物理微短路

物理微短路是造成锂电池低压的直接原因,其直接表现是电池在常温、高温存储一段时间后,电池电压低于正常截止电压。与化学反应引起自放电相比,物理微短路引起的自放电是不会造成锂电池容量不可逆的损失的。引起物理微短路的情况很多,分为如下几种:

a、粉尘和毛刺

我们将微短路的电池拆开,经常发现电池的隔膜上会出现黑点。如果黑点的位置处于隔膜中间,那么便大概率是粉尘击穿。如果黑点处于边缘位置占多数,便是极片分切过程中产生的毛刺引起的,这两点比较好辨别。

b.正负极的金属杂质

在电池中,金属杂质发生化学和电化学腐蚀反应,溶解到电解液中:

M → Mn+ + ne-;

此后, Mn+迁移到负极,并发生金属沉积:

Mn+ + ne-→ M;

随着时间的增加,金属枝晶在不断生长,最后穿透隔膜,导致正负极的微短路,不断消耗电量,导致电压降低。

①正极金属杂质

正极的金属杂质经过充电反应后,也是击穿隔膜,在隔膜上形成黑点,造成了物理微短路。一般来说,只要是金属杂质,都会对电池自放电产生较大影响,一般是金属单质影响最大。据部分文献所述,影响排序如:Cu>Zn>Fe>Fe2O3。比如很多正极铁锂材料就会面临自放电过大的问题,也就是铁杂质超标引起的。

②负极金属杂质

由于原电池的形成,负极金属杂质会游离出来,在隔膜处沉积而造成隔膜导通,形成物理微短路,国内某些低端的负极材料经常会遇见这样的情况。负极浆料中的金属杂质对自放电的影响力不及正极中的金属杂质,其中Cu、Zn对自放电影响较大。

c、辅材的金属杂质

例如CMC、胶带中的金属杂质

2、化学反应

a、水分

水分造成电解液分解,释放出大量的电子,电子再嵌入到正极氧化结构中,从而引起正极电位下降,造成低压;

另外,当电池中有H2O存在时,其会与LiPF6反应,生产HF等腐蚀性气体;同时与溶剂等反应产生CO2等气体引起电池膨胀;HF会与电池中众多物质如SEI主要成分反应,破坏SEI膜;生成CO2和H2O等;CO2引起电池膨胀,重新生成的H2O又参与LiPF6、溶剂等反应,形成恶性链式反应。

SEI膜破坏的后果:1)、溶剂进入石墨层中与LixC6反应,引起不可逆容量损失;2)、破坏的SEI修复则要消耗Li+和溶剂等,进一步造成不可逆容量损失。

b、电解液溶剂

某些电解液溶剂加入后会引起电池的电压下降过快,之前我尝试过一款溶剂,加入后离子电导提升效果明显,但是自放电率比正常的溶剂快了3倍。

可能的机理:这些溶剂不耐氧化,在存储过程中发生缓慢的化学反应,消耗容量而使得电压下降。

c、SEI膜不稳定

在存放过程中,由于仓库具有一定的温度,所以引起SEI膜的脱落和重新反应,造成电池胀气、低压等。

d、封装不良

极耳位置过封,可能造成极耳腐蚀而消耗锂源低压。其他位置过封,可能电解液透过CPP层腐蚀铝箔,而造成铝塑膜穿孔,进入水分造成低压胀气。

很多时候,胀气和低压是一起出现的,这个时候往往都比较严重了,电池最终就会报废。

二、自放电的控制

锂电池自放电会降低产品品质,降低客户满意度,那么怎样应对电池自放电?可以从以下几个方面来做:

1、严格控制粉尘的引入

发生比例最多的电池低压,还是因为粉尘和毛刺引起的,怎样控制粉尘的引入是个非常重要也困难的任务。车间粉尘的控制,很多厂家管理层比较重视,但是在实际层面又常常会忽视。

一方面是厂房设计要合理。极片制造工序所在区域,对粉尘的控制不是特别严格,尤其是浆料制备区域,但是在锂电池组装过程中就要严防粉尘杂质的进入。厂房设计上就要将不同区域严格区分开来,并做好隔离防护。

二是做好操作区域的5S工作。有着良好的习惯和较高的5S素养能够提高产品的良品率。例如,在工作前清扫干净确保没有粉尘,操作完毕后清理设备不残留杂质等。

2、提高极片制造工艺

毛刺也是造成锂电池自放电的罪魁祸首,毛刺主要是在极片分切中形成的,形成毛刺的原因有多项:

(1)正负极浆料的原材料选了BET较大的材料,再加入了很多的导电剂,导致活物质、导电剂等颗粒粘接不牢,出现毛刺。那么就要选择合适的材料,改善浆料制备、涂覆等工艺,确保极片不会掉粉、产生毛刺。

(2)切片刀具没有及时更换,引起的毛刺产生。熟悉切刀寿命,根据使用情况,及时进行更换。

3、原料品质管理与控制

在上文中也说到了正负极材料中金属杂质也是锂电池自放电的原因之一,那么就需要加强公司对来料的检验,以确保来料符合标准,否则会造成很大的损失。同时,也要加强对原材料的品质控制,防止在存放过程中杂质、水分的引入而引起失效。

4、环境控制

在环境控制上,不仅要控制环境中的粉尘颗粒数量,更要控制关键步骤的水分含量,防止水分含量超标对锂电池品质造成不良影响。

为什么化成前的电池电压在0.2V左右,且会有一定的差别?

当然以上的开路电压仅仅是一个参考值。(实际值实验中:以我们做的试验为例:磷酸铁锂-石墨为0.20V左右、三元-石墨为0.27V左右、三元-钛酸锂为0.19V左右),因为受多种原因的影响,化成前电池电压显示受到多种因素的影响。

(1)不同材料的区别

对常规的正极材料(LiCoO2、LiMnO2、LiNiO2、LiMn2O4、LiFePO4)和负极材料(石墨、Li4Ti5O12)来说,不同的材料的还原性能不同,所以其在同样的含有锂盐的电解液中表现出来的电极电位是不同的。但由于其本身都是相对稳定的材料,因此差别不大。

(2)材料本身性质的不同

同种材料本身的制作工艺、批次、原材料等的不同,造成材料自身在同样的含有锂盐的电解液中表面的电极电位不同。例如对磷酸铁锂(LiFePO4)来说,当其中掺杂有FePO4等物质时,其还原性会增强,即其在同种电解液中的电极电位会有所升高。

另外材料本身和电解液中的离子Li+会有相互作用,达到一个平衡状态,材料批次、制作方法并不完全相同,因此造成电极电位有略微的差别。

(3)电解液

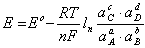

是非平衡状态下电极电位计算公式,当电解液中锂盐浓度发生变化时,电极电位也会发生变化。(其中E:电极电位,V;Eo:标准电极电位,V;R:气体常数,8.31441J/(mol·k);T:绝对温度,k;n:参与电极反应的电子数;F:法拉第常数,96486.7C/mol;a:参与化学反应各物质的活度)

(4)环境温度

从(3)中的公式可以看出,电极电位与温度有 关,当温度升高时,电极电位降低,温度降低时,电极电位升高。

(5)制程工艺

Al作为正极集流体,其嵌锂电位为0.4~0.6V,假如电池制作过程中有露箔现象,其电极电位也会发生改变。对Cu箔和Al箔嵌锂性能来说,Cu和Al都是按立方最密堆积的金属,Al的原子半径(0.143nm)大于Cu的原子半径(0.128nm),Li+嵌入Cu晶格的八面体空隙中有困难,因此其负极Cu箔露箔时对其电极电位的影响不大。

锂电池的生产工艺可以分为前道极片制造、中道电芯封装、后道电池活化三个阶段,电池活化阶段的目的是让电池中的活物质和电解液经过充分活化以达到电化学性能稳定。活化阶段包括预充电、化成、老化、定容等阶段。预充电和化成的目的是为了让正负极材料进行最初几次的充放电来激活材料,使材料处于最佳的使用状态。老化的目的主要有几个:一是让电解液的浸润更加良好,有利于电池性能的稳定;二是正负极材料中的活性物质经过老化后,可以促使一些副作用的加快进行,例如产气、电解液分解等,让锂电池的电化学性能快速达到稳定;三是通过老化一段时间后进行锂电池一致性筛选。化成之后电芯的电压不稳定,其测量值会偏离实际值,老化后的电芯电压、内阻更为稳定,便于筛选一致性高的电池。

老化制度对锂电池性能的影响因素主要有两个,即老化温度和老化时间。除此之外,还有老化时电池处于封口还是开口的状态也比较重要。对于开口化成来说,如果厂房可以控制好湿度可以老化后再封口。如果采用高温老化,封口后老化比较好。对于不同的电池体系,三元正极/石墨负极锂电池、磷酸铁锂正极/石墨负极锂电池抑或是钛酸锂负极电池,需要根据材料特性及锂电池特性进行针对性试验。在试验设计中,可以通过锂电池的容量差别、内阻差别、压降特点来确定最佳的老化制度。