锂离子电池的技术及生产工艺

来源:宝鄂实业

2018-12-28 09:27

点击量:次

从大的方面来说,电池制造可以划分为如下六大工序:

1) 正负极配料:用专门的溶液和粘接剂分别与粉末状的正负极活性物质混合,经高速搅拌均匀后,制成浆状的正负极物质。

2) 涂布:将制成的浆料均匀地涂覆在金属箔的表面,烘干,分别制成正负极极片。

3) 制片:将涂好的布裁成工艺要求的大小,压片,再焊极耳。

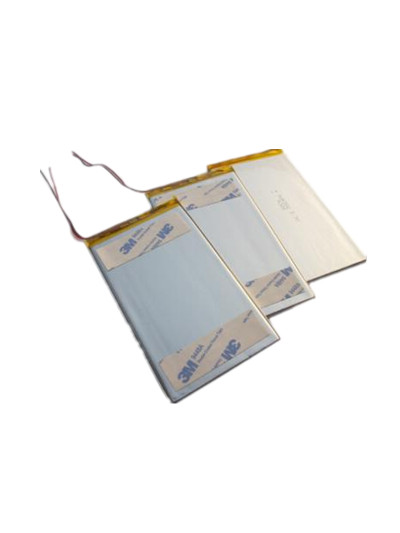

4) 装配:将正极片、隔膜、负极片顺序放好,经卷绕制成电池极芯,装入包装膜,再注入电解液、封口等工艺过程,即完成电池装配过程。

5) 化成 :用专用的电池充放电设备对成品电池进行充放电测试,对每一只电池都进行检测,筛选出合格的成品电池,待出厂。

6) 包装: 按客户的要求,将电池组合包装出货。

产品质量控制的几个阶段

品质是设计制造出来的,不是检验出来的,好的品质首先要有好的设计团队,设计出来的产品要经过 DFM(Design for Manufacturing,即面向制造的设计)。在 DFM 这个阶段,产品设计需要满足产品制造的要求,具有良好的可制造性,使得产品以最低的成本、最短 的时间、最高的质量制造出来。每一款电池,从客户需求 VOC 出发,必须经过 QFD 质量功能展开,把顾客或市场的要求转化为设计要求、零部件特性、工艺要 求、生产要求。这样正负极材料体系、隔膜品种、导电剂、电解液、极耳、外壳等材料及规格和制造工艺、参数的选择、工装夹具的设计必须在满足客户要求的情况 下,选择更适合本公司制造的方法、材料、工艺、工装夹具。而过程能力指数 CPK 能否达到设计团队的要求,这一点非常重要。

设计团队在设计的时候,要通过 DFMEA(设计失效模式分析),设计团队要同公司跨团队讨论产品有哪种失效模式,从电池的一致性、可靠性、工作 性能方面考虑来加强产品的设计。同时当设计团队在设计的时候,与供应商也要讨论DFMEA, 因为产品不是设计团队设计出来,供应商过程能力就能达到,设计出来的公差或者余量要供应商过程能力能够达到,设计才能实现。当 DFMEA 确定下来以后,我 们公司的团队及供应商的能力都能达到设计要求,过程能力都没有问题。

接下来我们用 PFMEA(过程失效模式分析),当设计确定以后,公司的制造过程有哪些失效模式会影响产品,我们对制造过程能力做失效模式分析, 对应的我们有改善措施。比如说,软包装电池外观坏品经常有凸点,我们经过分析知道这是粉尘导致的,就应该把可能导致粉尘被卷进电池铝塑膜可能的工位、原 因、对应措施搞清楚。当 DFMEA 设计和跨部门PFMEA 设计完成之后,我们会对产品在过程里的失效模式和过程里遇到的问题有了预防措施,接下来在 IQC、 PMP、CTQ、 OQC、 MSA、 ORT 等都要做一个详细的计划。