锂电池模组以及结构设计要点介绍

来源:宝鄂实业

2020-02-24 09:44

点击量:次

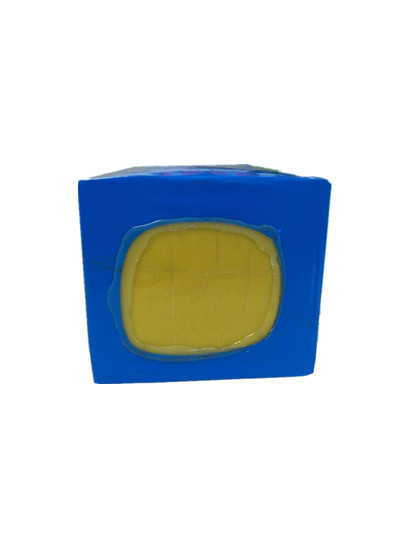

锂电池模组可以理解为锂离子电芯经串并联方式组合,加装单体电池监控与管理装置后形成的电芯与pack的中间产品。其结构必须对电芯起到支撑、固定和保护作用,可以概括成3个大项:机械强度,电性能,热性能和故障处理能力。

是否能够完好固定电芯位置并保护其不发生有损性能的形变,如何满足载流性能要求,如何满足对电芯温度的控制,遇到严重异常时能否断电,能否避免热失控的传播等等,都将是评判锂电池模组优劣的标准。高性能需求的锂电池模组,其热管理的解决方案已经转向液冷或相变材料。

锂电池组内部连接导线非常多,手工焊接操作步骤过多而出现焊接、组装等问题;零部件非常多而造成组装困难,故障率高、成本高。

锂电池模组结构设计要点

锂电池组结构可靠:抗震动抗疲劳;工艺可控:无过焊、虚焊,确保电芯100%无损伤;

成本低廉:PACK产线自动化成本低,包括生产设备、生产损耗;

易分拆:锂电池组易于维护、维修,低成本,电芯可梯次利用性好;

做到必要的热传递隔离,避免热失控过快蔓延,也可以把这一步放到pack设计再考虑。

据了解,目前,行业内圆柱电芯的模组成组效率约为87%,系统成组效率约为65%;软包电芯模组成组效率约为85%,系统成组效率约为60%;方形电芯的模组成组效率约为89%,系统成组效率约为70%。软包电芯的单体能量密度比圆柱和方形有更高的提升空间,但对锂电池模组设计要求较高,安全性不易把控,这都是需要结构设计解决的问题。

一般锂电池组模组优化途径。提升空间利用率也是优化模组的一个重要途径。动力锂电池组PACK企业可以通过改进模组和热管理系统设计,缩小电芯间距,从而提升电池箱体内空间的利用率。还有一种解决方案,即使用新材料。比如,动力电池系统内的汇流排由铜替换成铝,模组固定件由钣金材料替换为高强钢和铝,这样也能减轻动力电池重量。