0 前言

随着科技与时代进步,世界各国对环境、能源问题越来越重视,我国明确制定了十二五节能减排目标。我国“十二五”规划纲要提出,到“十二五”末,单位国内生产总值能源消耗将降低16% ,同时我国郑重向世界承诺2020年单位GDP碳排放减少40%~45%。

汽车作为能源消耗的大户,节能减排是目前汽车技术的重要任务,是国家重点推行的基本国策,而快速启停技术能够实现怠速停机功能,在综合工况可以节油3%~5%,城市工况可以达到8~15%。因此与汽车启停系统配套的启停电池成为铅酸电池企业新的、重要的发展方向。

然而现有启停电池实际应用结果尚不太理想,发动机舱的高温以及频繁欠充电循环引起的电池失水、板栅腐蚀、硫酸盐化等问题均导致电池过早失效,卷绕电池本身具有优异的高功率起动性能、高低温适应性,广泛应用于重卡、工程机械、油机启动等高功率起动场景。通过碳材料的添加,卷绕铅碳电池的充电接受能力在原基础上大幅度提升,卷绕电池高功率部分荷电态循环时的硫酸盐化问题得到明显改善,大幅提升卷绕电池深循环寿命及部分荷电态循环寿命,使得卷绕电池更加适用于启停系统应用。

通过表1启停系统车辆实际运行中电池的充放电情况,可以看出启停系统车辆无论是从起动次数、起动功率、充放电深度等方面均远高于传统车型。启停车型起动次数是传统车型的6倍;传统车型放电深度仅为8%~10%,起停车型可达到30%~40%;传统车型起动电流一般在6C-8C,启停车型起动电流可达12C。

满足该系统应用,就需要大幅提升蓄电池起动寿命与深循环寿命,现阶段针对启停系统普通平板电池,实际应用过程中,已然存在高温失水、壳体鼓胀、板栅腐蚀、极板硫化等失效现象。

启停系统车辆实际运行中电池的充放电情况(实测)

1.2启停电池主要失效原因

夏季,发动机舱的高温环境,容易导致电池失水,板栅腐蚀,热失控,加剧电池失效。当环境温度提高时,在正极上的析氧、析氢等副反应的速度将明显加速,有更多的氧气抵达负极进行氧复合反应,这时又会放出更多的热量,使电池内温度进一步提升,形成一个恶性循环,最终导致电池失水或发生电池壳体软化鼓胀变形失效。

铅酸蓄电池中正板栅一直于热力学不稳定态,易被腐蚀。根据Arrhenius公式,温度每升高10℃,正板栅腐蚀速度将提高一倍[1-3]。传统的浇铸板栅,不够致密,存在细小的气孔,裂纹等浇铸缺陷。更加容易腐蚀。

2) 长期高功率部分荷电态循环,极板物质硫酸盐化。

启停电池长期在高功率部分荷电态【high rate partial state of charge (HRPSoC)】下运行,负极容易形成不可逆的硫酸盐化,这也是导致蓄电池过早失效的主要原因。

浇铸工艺,该连轧连冲板栅制作工艺使正板栅抗腐蚀能力大大加强,图1显示冷轧后晶粒变大变致密,变得更难腐蚀。

从上表中,我们可以看出,冷轧冲孔板栅的耐腐蚀能力比重力浇铸高了大约3倍。

2.2采用独特的铅膏配方,提升循环寿命,充电接受,改善极板硫酸盐化问题。

通过在正极铅膏配方中添加0.5%~1%的4BS晶种混合添加剂,使固化后极板中4BS的含量提升,分布更均匀(图2、3),同时改善了物质与板栅间腐蚀层的导电性,将正极循环寿命提升近60%。

通过向负极铅膏中加入不同类型、不同含量的碳来提高蓄电池的充电接受能力。通过碳材料的添加,电池的负极板大孔增多,提高了电解液对活性物质的渗透能力;有效地减小电池大电流放电时的浓差极化。大块的碳颗粒可以提高电池放电后极板的电导率从而有效提高电池的充电接受能力。

2.3开发专用隔膜。

从隔膜在电池中的实际应用角度出发,对采用不同丝径纤维所组成的隔膜从抗穿刺性、带压吸液量、吸液速度及湿回弹力等方面进行研究(图5),以选出合适的隔膜组份。

2.4 开发专用安全阀。

夏天,发动机舱的温度可达70~80℃,在这种情况下AGM阀控电池极易出现失效,其中一项主要原因电池失水。如要防止电池失水,安全阀起着至关重要的因素。普通的安全阀无法在-40℃~80℃范围内保持开闭阀压力的稳定,我们通过大量试验,最终通过更改阀体阀芯解决了这一问题。下表为经过-40℃和80℃温度交变试验后,安全阀压力的变化情况如下表。(标准为52kpa开45kpa闭)

表2 安全阀改进前后测试情况

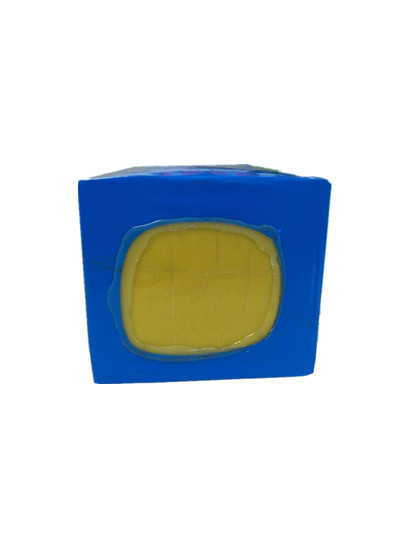

2.5 采用圆形结构设计,解决了壳体在高温情况下,热失控鼓胀而变形问题。

圆柱形单格设计使电池具有很好的机械性能。单格四壁受力均匀,当内部气体压力增大时,不会膨胀。同时保证可以承受卷绕电池50kpa的开阀压力,而平板电池只有10-20kpa,从而有效减少水分的流失,延长电池使用寿命。

平板AGM电池充电时,产生的气体压力会使单格壁变形膨胀,特别在发动机舱高温环境下长时间运行时,电池会出现失水、鼓胀等故障,导致电池失效。图6显示出了这两种结构的差别。