目前已经量产的锂电池,其主要差异在那些呢

从铅酸电池、镍氢电池,再到锂离子电池(锂电池),车用动力电池也走过了漫长的过程。目前已经量产的锂电池,其主要差异在产品的外形和正极材料,以下所阐述的分类对比正是围绕这两个方面来展开。

1.正极材料分类

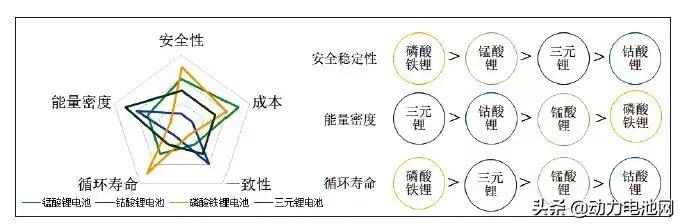

图1锂电池对比分析

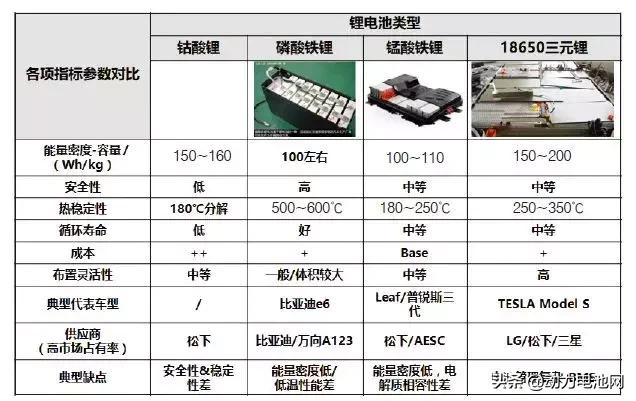

图2锂电池各项指标参数对比分析

当前按照正极材料,锂电池可以分为钴酸锂、磷酸铁锂、锰酸铁锂和三元锂。以下从成本、能量密度、布置灵活性、寿命和安全性等方面对比分析这四种典型锂电池的特点,具体见图1和图2。

2.电池封装形式分类

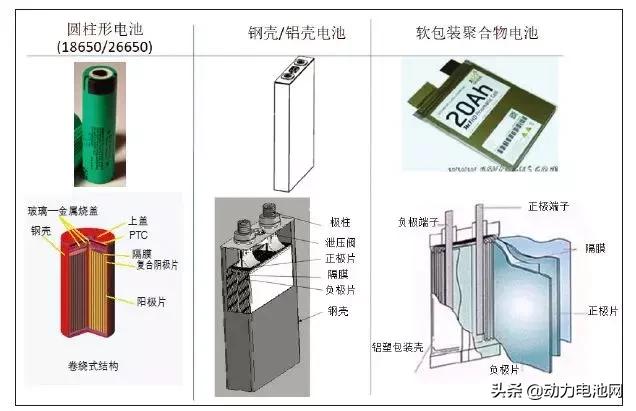

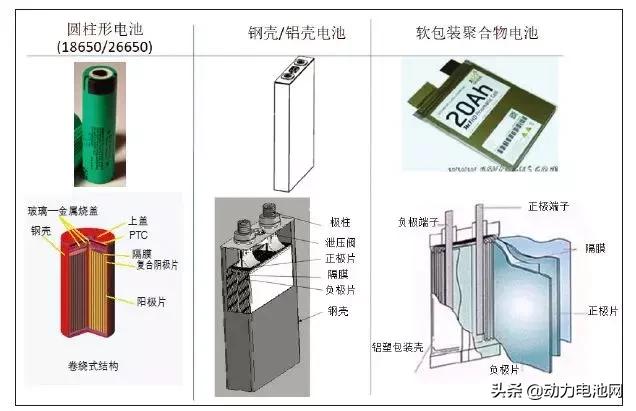

图3常见动力电池电芯类型

动力电池虽然有很多不同的外形和大小,但常用的可以按照图3所示的方式分类。

动力电池包整车架构集成

在纯电动车项目前期架构开发中,如何合理布置集成动力电池包是至关重要的,具体工作要素,主要涉及离地间隙、通过性、碰撞安全和电量需求等几个方面,以下将分别介绍。

1.电池的离地间隙要求

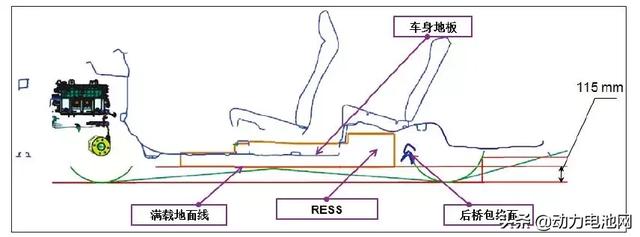

图4动力电池离地间隙及周边布置环境

如图4所示,在电池下表面有结构件保护的情况下,同时也需要满足以下条件:最大上跳的状态下,电池距离地面需要保证一定的间隙;满载状态下保证具有竞争性的离地间隙;电池RESS在正向需要有保护;电池RESS布置不得低于周边车身结构的最低面。

2.乘员舱人机布置对电池Z向尺寸的限制

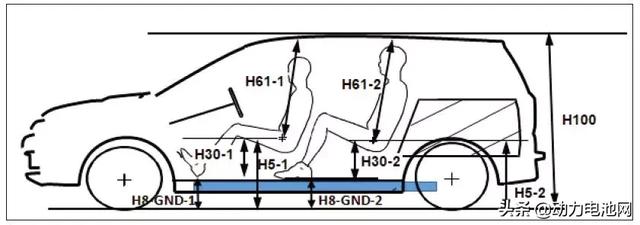

图5人机布置及Z向尺寸链

从图5某电动车项目人机布置可以看出,在Z向纬度上共有9个工程指标需要考虑,具体为乘员H点到地面的距离H5、乘员的坐高H30、头部空间H61、脚踵点到地面的距离H8、电池包Z向厚度、电池包离地间隙、车高H100、电池包上表面到地板上表面的距离以及地毯和隔音棉的厚度。由此根据造型要求限定了车身的高度,依据人机布置要求,可以推出电池包的Z向尺寸限制面。

3.溃缩空间对电池Y向尺寸的限制

图6电池包Y向尺寸限制分析

由于电池的工作电压一般为大于300?V的高压电,加上电池单体里的电解液具有高腐蚀性,因此电池包在整车布置时需要设置合理的安全溃缩间隙,其中侧向碰撞工况尤为苛刻。具体车型要通过CAE迭代分析手段,得出合理的电池到门槛板侧向溃缩距离设计。

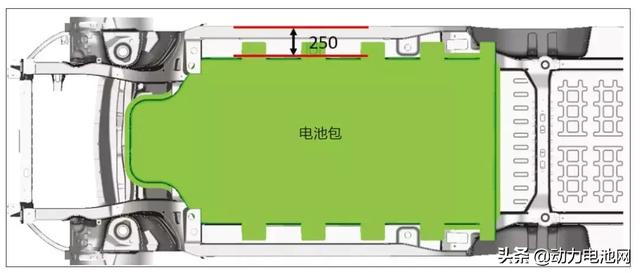

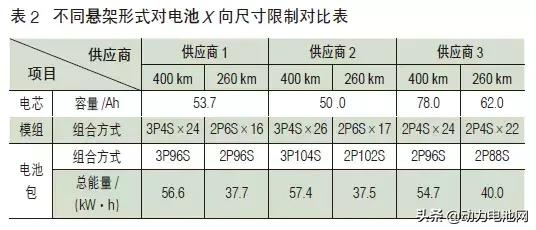

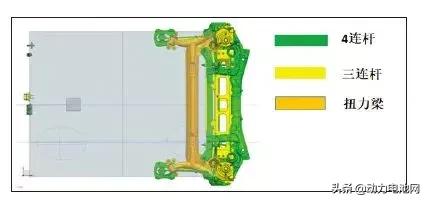

4.后悬架形式对电池X向尺寸的限制

图7不同悬架形式后轮心对齐对比

表1、表2和图7为某电动车项目电池X向尺寸限制尺寸与不同悬架形式的对应关系,其中前轮心到1.5号梁X向具体是指紧贴电池前表面的1.5号梁到前轮心的X向距离,可以近似为电池前表面到前轮心的距离,则不同悬架型式在X向的长度不同导致对于电池的X向尺寸限制存在差异。其中安全后碰距离指电池后表面在X向上到后桥最近点的数值须大于50?mm。